Ponoszenie kosztów i ich wykazywanie w rachunku zysków i strat towarzyszy wszystkim podmiotom gospodarczym.

Udostępnij!

Informacje o wysokości kosztów są podstawą procesów zachodzących szczególnie na poziomie zarządczym. Rachunek kosztów ma za zadanie dostarczyć informacji o kosztach działalności.Poprzez badanie przyczyn powstawania kosztów i przekazywanie na podstawie przyjętych metodologii i norm raportowania, rachunek kosztów jest bardzo pomocny w podejmowaniu decyzji. Patrząc historycznie rachunek kosztów z biegiem czasu był ulepszany, zaczynając od prostej ewidencji i kalkulacji. Następnie stopniowo zachodziły w nim zmiany od sporządzania kosztów kalkulacji, poprzez tradycyjne systemy kosztów, które dotyczą procesów zarządzania w krótkim okresie, aż po obecne systemy rachunku kosztów.

Efektywne zarządzanie kosztami

W dążeniu do jak najbardziej efektywnego zarządzania, warunkiem sprawnego analizowania kosztów jest właściwy system informacji. Na konieczność efektywnego zarządzania kosztami w przedsiębiorstwie, wpływ ma nie tylko coraz większa konkurencja, ale też dążenie przez właścicieli przedsiębiorstw do jak największej rentowności inwestowanego kapitału. W odpowiedzi na poszukiwanie jak najbardziej efektywnych sposobów identyfikacji kosztów, nastąpił rozwój różnych systemów rachunku kosztów. Do współczesnych systemów zaliczyć należy:

- rachunek kosztów działań (Activity-Based Costing tzw. ABC),

- rachunek kosztów cyklu życia produktu (Product Life Cycle Costing),

- rachunek kosztów docelowych (Target Costing).

- rachunek kosztów ciągłego doskonalenia (Kaizen Costing),

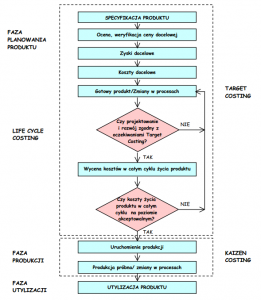

Jedną z metod współczesnego zarządzania kosztami jest połączenie rachunku kosztów docelowychoraz rachunku kosztów ciągłego doskonalenia.

Rachunek kosztów docelowych

Rachunek kosztów docelowych tzw. Target Costing, rozwinął się w Japonii w latach siedemdziesiątych XX wieku. Na rynkach o dużym stopniu konkurencji, dążenie do jak największej efektywności produkcji i rozwój nowych technologii był i jest kluczem do sukcesu. Praktyka gospodarcza wskazuje, że w przedsiębiorstwach produkcyjnych 80-90 procent kosztów powstania danego produktu zostaje już przesądzona na etapie przedprodukcyjnym (projektowanie, dobór materiałów, sposób produkcji, weryfikacja jakości, itd.). Rachunek kosztów docelowych według P. Horvatha jest to „pakiet metod zarządzania i instrumentów wspomagających formułowanie i realizację celów dotyczących kosztów w fazie koncepcyjno-rozwojowej nowego produktu, dla ustalenia podstawy odniesienia dla kontroli kosztów w fazie realizacji i dla zapewnienia realizacji celów dotyczących zysków w całym cyklu życia produktu”. W metodzie tej wyróżnia się kilka etapów. Pierwszym z nich jest długoterminowe zaplanowanie zysku oraz określenie ceny docelowej dla każdego produktu. Na tej podstawie dokonuje się obliczenia dopuszczalnego kosztu produktu wraz z kalkulacją kosztu docelowego produktu. Kolejnym etapem jest wyznaczenie kosztów docelowych poszczególnych komponentów. Kalkulacja kosztów docelowych ma prowadzić do osiągnięcia wyznaczonego celu pod kątem rentowności sprzedaży w cyklu życia produktu. Zatem rachunek kosztów docelowych określa koszt produkcji, który zapewnia osiągnięcie docelowego zysku. Proces ten może być powtarzany, a jego poszczególne etapy mogą służyć do szukania nowych rozwiązań technologicznych i zwiększania efektywności produkcji.

Rachunek kosztów ciągłego doskonalenia

Rachunek kosztów ciągłego doskonalenia (Kaizen Costing) należy do jednych z najnowszych systemów zarządzania kosztami działalności podstawowej przedsiębiorstwa. Jest ukierunkowany przede wszystkim na obszary takie jak produkcja, zaopatrzenie czy sprzedaż. System ten dotyczy podejmowania działań ukierunkowanych na obniżanie do pożądanego poziomu ponoszonych kosztów, szczególnie o charakterze zmiennym. Celem rachunku kosztów ciągłego doskonalenia jest poprawa efektywności operacyjnej wraz z redukcją kosztów, czego efektem ma być osiągnięcie pożądanego poziomu rentowności. W przeciwieństwie do rachunku kosztów docelowych, koncentruje się na doskonaleniu procesów i redukcji kosztów produktów już wytworzonych. Szacuje się, że większość firm ma potencjalny wpływ na redukcję od 10% do 20% kosztów wytwarzania produktu. Stosując w praktyce metodę Kaizen Costing można podzielić działania na trzy etapy. Pierwszym krokiem jest określenie w danym cyklu produkcji (np. miesięcznym) kwot obniżenia kosztów. Taki proces pomaga osiągnąć m.in. cenę docelową produktu i poziom docelowego zysku (jak w metodzie Target Costing). Po wdrożeniu i uruchomieniu produkcji (w oparciu o nowe wytyczne), drugim etapem jest analiza odchyleń w rzeczywiście poniesionych kosztach produkcji. Proces ten identyfikuje różnice między kosztami zaplanowanymi a poniesionymi. Finalnie w przypadku wystąpienia odchyleń, dokonuje się analizy przyczyn ich wystąpienia. Charakterystyczną cechą Kaizen Costing jest jego okresowa powtarzalność. Mocnymi stronami tej metody jest ciągły proces redukcji kosztów, udoskonalanie procesów i niski koszt zmian. Z kolei do słabych stron można zaliczyć trudności w ocenie identyfikacji i efektywności udoskonalanych procesów.

Metoda połączenia rachunku kosztów docelowych i rachunku kosztów ciągłego doskonalenia jest bardzo efektywna. Ma szczególnie częste zastosowanie w branży produkcyjnej.

Źródło: IFS Research & Development AB, Kaizen Costing and Value Analysis, 2001, s. 3

Podsumowując w rachunku kosztów docelowych można kontrolować i obniżać koszty już na etapie projektowania, a stosując rachunek kosztów ciągłego doskonalenia dąży się do cyklicznego obniżania kosztów produkcji i udoskonalania procesów. Wyzwania stawiane przez globalną gospodarkę i coraz większą konkurencję, zmuszają zarządzających do poszukiwania już nie tylko metod na ustalenie i obniżenie kosztów jednostkowych produkcji. W nowoczesnych przedsiębiorstwach nacisk kładzie się na usprawnianie wszystkich procesów i dążenie do jak największej efektywności operacyjnej.